Od dekad technologie cyfrowe zmieniają nasze życie. Proces digitalizacji zmienia firmy na skalę światową i dzięki implementacji systemów ERP możliwy jest ich rozwój, uzyskanie konkurencyjności, a przed wszystkim przetrwanie na globalnym rynku.

W dzisiejszych czasach sukces firm przemysłowych jest mocno uzależniony od przeprowadzenia szybko i umiejętnie transformacji cyfrowej, dzięki której możemy liczyć na efektywność. Rewolucja przemysłowa to przede wszystkim proces integracji technologii sieciowych z procesami produkcji w przemyśle.

IDC definiuje cyfrową transformację jako proces wprowadzania przełomowych zmian w podejściu do klientów i zarzadzania biznesem, wykorzystujących technologie cyfrowe oraz prowadzących do powstania innowacyjnych produktów, usług, procesów lub modeli biznesowych. Warto więc mocno podkreślić, że sam zakup komputerów z pakietem aplikacji biznesowych dla pracowników, zaawansowanego systemu ERP, czy też budowa serwerowni to tylko element cyfrowej transformacji. Musi dojść również do zmiany procesów, modeli biznesowych czy budowy nowych produktów lub usług cyfrowych.

– Jacek Smulski, IDC

W marcu 2017 roku przeprowadzono badanie pośród przedsiębiorstw produkcyjnych w Europie Zachodniej. Badanie zostało przeprowadzone przez IDC European DX Practice Survey, z którego wynika że aż 67 % badanych podmiotów podjęło się wprowadzenia transformacji cyfrowej, a 20% z nich zamierza to zrobić w najbliższym czasie. Za 40% digitalizacji cyfrowej w Zachodniej Europie jest odpowiedzialny dyrektor generalny, co oznacza że jest to temat de facto fundamentalny dla danej firmy. 31% przedsiębiorców proces transformacji cyfrowej jest tematem priorytetowym od przynajmniej roku, dwóch lat. 22% przyznaje że czerpie korzyści z digitalizacji już od ponad 5 lat. W Polsce temat ten, też nie jest bagatelizowany, już 1/3 polskich respondentów przyznaje się do stosowania transformacji cyfrowej. Wynika to z tego, że 45% badanych chwali sobie poprawę interakcji z klientami, za to 35% przebadanych stwierdziło, że zależy im na optymalizacji automatyzowanych procesów cyfrowych, a 18% uważa, że dzięki zbudowaniu modelu cyfrowego ich biznes otworzy nową drogę na zdobycie większych możliwości zarobkowych.

W 2017 roku IDC przeprowadziło również badanie IDC EMEA – DX Benchmark Survey 2017 u naszych sąsiadów. I w Niemczech 39% respondentów uznało że może wprowadzić metodykę transformacji cyfrowej, ale tylko krótkookresowo, włączając w to nowe cyfrowe produkty i usługi. Za to 25% uczestników badania uważa że może pozwolić sobie na wprowadzenie strategii długookresowej, która pozwala im na ciągłość przygotowywania nowych usług i produktów, dostosowanych do oczekiwań klienta, a 24% badanych jest już na tyle świadomych transformacji cyfrowej, że używa jej tylko do pojedynczych projektów.

Bardzo ważne jest podłączenie do sieci, by móc analizować obecne usługi, produkty i tworzyć lepsze. Aż 38% naszych zachodnich sąsiadów przyznaje że ich produkty i usługi są już podłączone do sieci, ale służy to tylko po to by poprawić ich przyszłe działania, a 29% wskazanych niemieckich przedsiębiorców zintegrowało się na tyle ze sztuczną inteligencją, że mogli sobie pozwolić na swobodne wdrażanie modeli płatności za zużycie. By poprawić wydajność funkcjonowania w danej firmie, szczególną uwagę trzeba zwrócić na zarządzanie kapitałem podłączonym do sieci, jak również infrastrukturą, maszynami wytwórczymi czy środkami transportu, i tutaj znaczna większość przyznaje, że ich aktywa są podłączone do sieci, 31% badanych stwierdza, że wykorzystanie tych danych pomaga poprawić pracę tych aktywów, za to 33% respondentów dodatkowo poprawia wykorzystanie tych aktywów, ich skuteczność i wydajność, korzystając z wbudowanej warstwy sztucznej inteligencji.

Amerykańska Spółka McKinsey & Company, zajmująca się doradztwem w zakresie zarządzania strategicznego wyróżniła osiem czynników przynoszących mierzalne wartości klientom i sektorowi produkcyjnemu, należą do nich :

- Zużycie zasobów i optymalizacja procesów

- Wykorzystanie zasobów

- Produktywność pracowników

- Zarządzanie zapasami

- Poprawa jakości

- Korelacja popytu i podaży

- Skrócenie czasu wejścia na rynek

- Serwis i obsługa posprzedażowa

Śmiało możemy stwierdzić, że proponowane przez firmę ERP Serwis systemy IT biorą udział w czwartej rewolucji przemysłowej i usprawnią każdy obszar w firmie, tak by jeden konkretny system ERP mógł stać się cyfrowym rdzeniem przedsiębiorstwa.

Systemy ERP to wynik cyfrowej rewolucji Przemysłu 4.0

Technologia zmienia nasze nawyki i oczekiwania, chcąc nadążyć za rozwijającą się światową gospodarką, wymusza na nas nowe wzorce. W 2011 roku podczas targów w Hanowerze pierwszy raz użyto terminu Przemysł 4.0 przez Federalne Ministerstwo Edukacji i Badań, początkowo miało to na celu zachęcenie niemieckiego sektora produkcyjnego, by niemiecka gospodarka nie przeszła na model obiegu zamkniętego, który dotyczył ogółu strategii związanych z wdrażaniem wysoko zaawansowanych cyfrowych technologii. Termin ten rozpowszechnił się szybko w całej Europie, stosujemy go zamiennie z takimi pojęciami jak Internet Rzeczy (Internet of Things, IoT), Przemysłowy Internet Rzeczy (Industrial Internet of Things, IIoT), Internet Wszechrzeczy, czy Transformacja Cyfrowa.

Aby wymiana danych między urządzeniami była możliwa, potrzebne są do tego inteligentne roboty (coboty), obrabiarki numeryczne, autonomiczne drony, druk 3D, wszechobecne sensory. Dzięki sztucznej inteligencji (AI – Atrificjal Intelligence), maszyny i linie produkcyjne mogą samodzielnie i autonomicznie wykonywać decyzje bez ingerencji człowieka. Jest to możliwe przede wszystkim dzięki możliwości gromadzenia danych, które muszą być poprawnie gromadzone, interpretowane i przetłumaczone na pełnowartościowe informacje, często te dane nazywamy mianem Big Data.

Dobrym przykładem Transformacji Cyfrowej są proponowane przez firmę ERP Serwis systemy IT firmy Comarch, zapewniają one natywne połączenie systemów ERP ze światem urządzeń IoT, dzięki Platformie Comarch IoT, jest ona zintegrowana z każdym oprogramowaniem firmy Comarch (XL, Optima czy Altum). Sercem platformy są modele, algorytmy i kody, wsparte przez trzy zestawy usług TI (integrację połączoną orkiestracją, rozwój i zaangażowanie), pomagają w podejmowaniu decyzji opartych na danych. Platforma korzysta z otwartych standardów, umożliwia stworzenie jednolitego środowiska IoT w całej firmie i daje możliwość podłączenia z każdym urządzeniem typu Smart Device, co w rezultacie daje świetną komunikacje na linii produkcyjnej między maszynami różnych dostawców. Ta komunikacja może przebiegać również w drugim kierunku i to pracownicy, czy tez nawet klienci mogą dostawać polecenia generowane przez system ERP.

Polska firma aktywnie uczestniczy w projekcie stworzonym od podstaw na uczelni Rheinisch-Westfälische Technische Hochschule (RWTH) w Aachen. Będąc w posiadaniu mocy wytwórczych zaprezentowała innowacyjny projekt fabryki przyszłości, na wcześniej wdrożonych liniach montażowych powstał elektryczny samochód e.GO life. W ramach projektu firma Comarch dostarczyła zintegrowany system klasy ERP, dzięki zaimplementowaniu wysokiej klasy systemu kampus w Aachen mógł wykorzystać najnowsze rozwiązania technologiczne IoT, sztuczną inteligencję i analitykę Big Data, korzystać z wszelkich usprawnień, jak składania zamówień za pomocą sklepu internetowego, identyfikacji pracowników za pomocą tagów RTLS, sterowaniem oświetlenia w ramach rozwiązania Smart Lighting, czy pełną kontrolę produkcji za pomocą pulpitów nawigacyjnych. Ta inicjatywa to dla polskiej firmy doskonała promocja i możliwość przetestowania innowacyjnych rozwiązać, jak również zaprezentowania się niemieckim inwestorom.

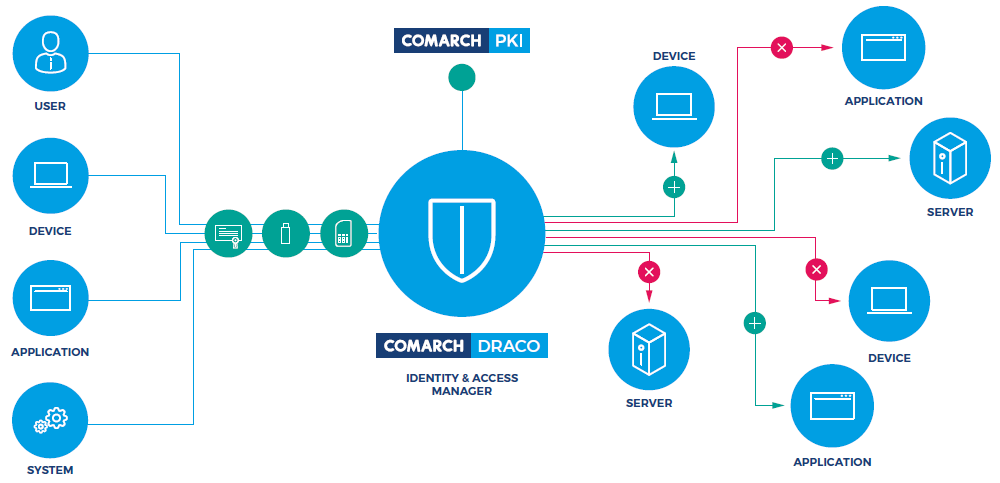

Implementowane przez firmę ERP Serwis systemy IT od podstaw zostały zaprojektowane tak, aby spełniać wymogi cyfrowej gospodarki, są innowacyjne i decydują o przewadze konkurencyjności w mediach społecznościowych, rozwiązaniach mobilnych, bezpieczeństwie nowej generacji, zaawansowanej analityce danych, sztucznej inteligencji czy druku 3D. Dają możliwość generowania większych nakładów materialnych, szybszego podejmowania decyzji w oparciu o dane, automatyzacji podstawowych procesów biznesowych, niweluje możliwość popełniania błędów, i redukuje współczynnik czasu do wartości, a pomocnicze interfejsy (User Interface, UI) znacząco usprawniają pracę i podejmowanie decyzji przez pracowników mobilnych.

Raporty wykazane przez IDC pokazują jak dużo przedsiębiorstw działa jeszcze na przestarzałych systemach ERP, ¼ badanych chciałaby korzystać z nowych rozwiązań, ale niestety związani są na lata, co blokuje ich doskonalenie się, możliwość wyższej efektywności czy innowacji, dla tych firm potrzebna jest strategia inwestycyjna DX. Za to 1/3 respondentów decyduję się na digitalizację nowoczesnego systemu ERP w ciągu najbliższych 12 miesięcy.

Dlaczego warto inwestować w Systemy ERP wdrażając je w przedsiębiorstwie ?

Dzięki technologii informatycznej systemów ERP dostępne są zaawansowane systemy gromadzące dane produkcyjne, analizujące je za pomocą specjalnie wbudowanych narzędzi analitycznych, oraz prowadzące automatyczną kalkulacje wskaźników efektywności, wykorzystania maszyn i urządzeń takich jak OEE (Overall Equipment Effectiveness – wskaźnik Całkowitej Efektywności Wyposażenia) by rozwiązywać obecne błędy i zapobiegać im w przyszłości.

Innowacja wdrażanych przez firmę ERP Serwis systemów IT polega m.in. na dostarczaniu danych w czasie rzeczywistym, co pozwala zwiększyć odporność firm produkcyjnych, umożliwiając lepszą ocenę sytuacji, co daje szansę na lepszą analizę i zmianę toku produkcji i skorygowanie planowania, na potrzeby nowoczesnej produkcji. Obecnie raporty IDC wykazują że 2019 r aż 70% procesów produkcyjnych zostanie zoptymalizowanych, przy jednoczesnym wzroście wskaźnika OEE o 5% ! Firmy korzystające z systemów ERP osiągają lepsze wyniki, stają się konkurencyjni na rynku, wchodzą w lepsze interakcje z klientami i mogą pochwalić się wyższymi przychodami, z wyższą marżą a ich aktywa są lepiej użytkowane. Kolejnymi atutami implementacji sztucznej inteligencji (AI) do procesu podejmowania decyzji są :

- Planowanie w czasie rzeczywistym i zarządzanie wydajnością

- (Dzięki sztucznej inteligencji istnieje możliwość oceny bieżącego popytu oraz dostępności w czasie rzeczywistym, w celu ciągłej i inteligentnej resekwencji produkcji w fabryce)

- Optymalizacja zużycia materiałów

- (Dzięki drukowi 3D, zrobotyzowanym obrabiarkom oraz sztucznej inteligencji można w sposób ciągły optymalizować wykorzystanie materiałów w oparciu o bieżącą produkcję i kontekst rynkowy)

- Zarządzanie energią

- (Dzisiejsze oprogramowanie do zarządzania aktywami umożliwia monitorowanie energii na poziomie wtyczek za pomocą inteligentnych liczników. Liczniki te dostarczają dane wejściowe do modeli zużycia, pozwalające uwzględnić koszty energii w obliczeniach optymalizacji produkcji)

Digitalizacja jest procesem długotrwałym, kompleksowym i wielowymiarowym. Inteligentne zarządzanie zmianą i komunikacja w zespole to bardzo ważna część transformacji w firmie.

W założeniu ma zwiększyć produktywność w celu polepszenia współpracy z klientem, a przez to zwiększeniu poziomu satysfakcji obu stron.

Zobacz nasz blog: